Вещь не купишь - всех нюансов не узнаешь: "чем дальше в лес, тем толще партизаны". Пока принтер не приехал делаю домашнее задание. Читаю сайты, смотрю видеообзоры и постараюсь собрать наиболее интересную информацию с одном посте...

Процесс печати любым пластиком делится на три части, которые иногда существенно различаются параметрами печати (температура сопла и стола, скорость печати и режимы обдува). Первая часть - печать нижних слоёв, здесь важно добиться качественного прилипания филамента к столу и отсутствия деформаций (скручивания). Вторая часть - печать основного тела модели, тут печатается пространственное заполнение "решеткой", много тонких стенок и много воздуха. И последняя - печать завершающей стенки, тут много так называемых "мостов" с провисающим филаментом. Если в конструкции модели есть "мосты" в центральном теле, то там тоже желательно менять параметры печати.

Хотя пластики и делятся на основные типы с общими параметрами печати, но это весьма условные значения. У каждого производителя требуемые параметры для качественной печати могут сильно отличаться от других, и это не обязательно цифры указанные на упаковке/сайте. А у дешевых материалов эти значения еще и не постоянны от партии к партии. Помимо этого есть еще много подтипов пластика (с наполнителями), постоянно наталкиваюсь на новые. Короче, всё познается методом "тыка" или на просторах интернета.

Процесс печати не быстрый, и при этом очень критичен к изменениям температуры воздуха и сквознякам, открыли форточку - получили брак. Для избежания этого предпочтительны принтеры с закрытой камерой и подальше от сквозняков. Большинство жалоб на дешевые материалы связано с неправильно подобранными температурными режимами и нестабильностью окружающего "климата".

Также надо соблюдать условия хранения пластика (влажность, температура, прямые солнечные лучи). Некоторые материалы разваливаются уже через пару недель лежания на солнце, также сильно меняется поведение пластика при несоблюдении влажности. Как вариант, люди хранят бобины в герметичном контейнере вместе с банкой риса. И очень важно делать очистку филамента от пыли перед подачей в экструдер вне зависимости от производителя и цены. Еще немаловажен факт постоянства толщины прутка, при больших "биениях" это может приводить к выходу экструдера из строя, брака при печати из-за непостоянной подачи филамента.

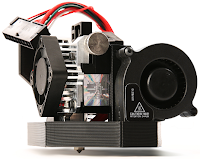

Почти все китайские FDM-принтеры требуют доработки. Первым делом сразу надо озаботиться распечаткой фильтра от пыли на филаменте. Одна из важных - это правильное охлаждение печатающей головки. Она состоит из двух частей: радиатор охлаждения филамента и нагревательная капсула с соплом. Как правило на них дует стоящий сбоку вентилятор, суть модернизации - изолировать капсулу нагрева от притока холодного воздуха, а радиатор филамента от поднимающегося вверх жара.

Положение модели при печати имеет очень важное значение. Наиболее нависающую сторону надо размещать со стороны турбообдува, чтобы филамент успевал застывать и не задирался вверх. Желательно организовать обдув модели со всех сторон, это вторая важная переделка печатающей головки. На фото пример идеальной ПГ E3D по цене принтера: радиатор филамента имеет собственный вентилятор, ребра расположены так, чтобы поток холодного воздуха не попадал на нагревательную капсулу; турбообдув модели круговой; и его кожух защищает капсулу нагрева и сопло от посторонних потоков воздуха.

После любой модификации печатающей головки все "добытые" экспериментально параметры режимов печати станут не актуальными, так как меняется температурный тракт филамента. Это же касается и замены покрытий стола, особенно установки стекла (у него низкая теплопроводность). Вообще стоит обращать внимание на теплопроводность всех компонентов тракта. Датчики снимают показатели рядом с нагревателями, а до филамента доходят гораздо меньшие температуры.

Перед тем, как зарядить новую катушку на печать, надо её взвесить, чтобы вычислить приблизительную массу пустой катушки. Это надо для того, чтобы потом узнавать сколько пластика на ней осталось. Особенно это важно на принтерах без датчика пластика. Купил весы.

Для печати разными материалами необходимо делать разную калибровку стола. Ставим фактический зазор между столом и соплом 0,4 мм: PLA = 0,12 мм; PETG = 0,16 мм; Flex = 0,20 мм; ABS и Nylon = 0,22 мм. Надо купить щупы в автомобильном магазине. (источник)

Теплопроводность материалов: нержавеющая сталь - 15; латунь - 97-111; алюминий -

202-236; медь - 401; рубин на 100-500 °C - 1>0,1; стекло - 1-1,15; боросиликатное стекло - 1,2. На большинстве принтеров термистор находится рядом с нагревателем и меряет температуру немного не корректно. Опять же сопла менять придется и все они из разных сплавов, продавцы не спешат делиться технической информацией. Можно замерять отклонения температур сопла и стола от указанных в принтере, чтобы точно знать рабочие температуры конкретного пластика. И потом при смене тракта и подложки выставлять правильные откорректированные тепмературы в настройках. Отклонения в ± 5 °C при печати вызывают колоссальную разницу по прочности готовых изделий.

Видео и статьи по теме:

- 10 модернизаций 3D-принтеров (видео)

- Стоимость 3D-печати (видео, статья, калькулятор)

- Как увеличить точность 3D принтера? (видео)

- Всё об экструдерах 3D принтеров - теория и решение проблем (видео)

- Всё про сопла и фильеры для 3D-принтеров (видео)

- Калибровка стола и высота первого слоя (видео)

- Калибровка температуры и ретракта (видео)

- Сопла, фильеры и трубки МК10 от Trianglelab (магазин). Тракт в идеале: алюминий (охлаждение) > сталь (термобарьер) > медь (тело сопла) > рубин (фильера).

- Боросиликатное стекло, кожух HotEnd MK10 для FlashForge Dreamer (видео, стекло, кожух)

- Печать пластиками Nylon и Flex (видео)

- Печать пластиком PLA от FDplast - настройки (видео)

- Печать пластиками ABS + HIPS, растворитель D-Limonene (видео)

- Печать гибкими материалами: FLEX, TPU, TPE, SEBS и т.д. (видео)

- Силовой тест температурных режимов пластика PETG от Bestfilament (видео)

- 7 шагов по окраске напечатанных моделей (статья).

Буду дополнять...

Комментариев нет:

Отправить комментарий